一、蝕刻工藝的原理

從專業意義上講蝕刻的原理是專指金屬按照設計和工藝要求,通過專業的蝕刻機所進行的一種受控腐蝕行為。通過這種受控化學加工,可以滿足某些特定場合的設計要求,而這些要求是傳統機械加工方法所不能達到的。金屬化學腐蝕,在更多場合所指的都足金屬在自然環境中的化學破壞所造成的化學損失所以被廣泛接受的金屬腐蝕的定義是:金屬與周圍環境介質接觸,并與之發生化學或電化學作用而引起的破壞、變質所導致的金屬化學損失行為。從這個定義上講,金屬的各種腐蝕其實就是金屬的化學損失。對于金屬化學損失的語言表述,流行的主要有:化學腐蝕、化學蝕刻、化學銑切及化學紋理蝕刻等四種。關于這四種表述可從以下幾方面理解:

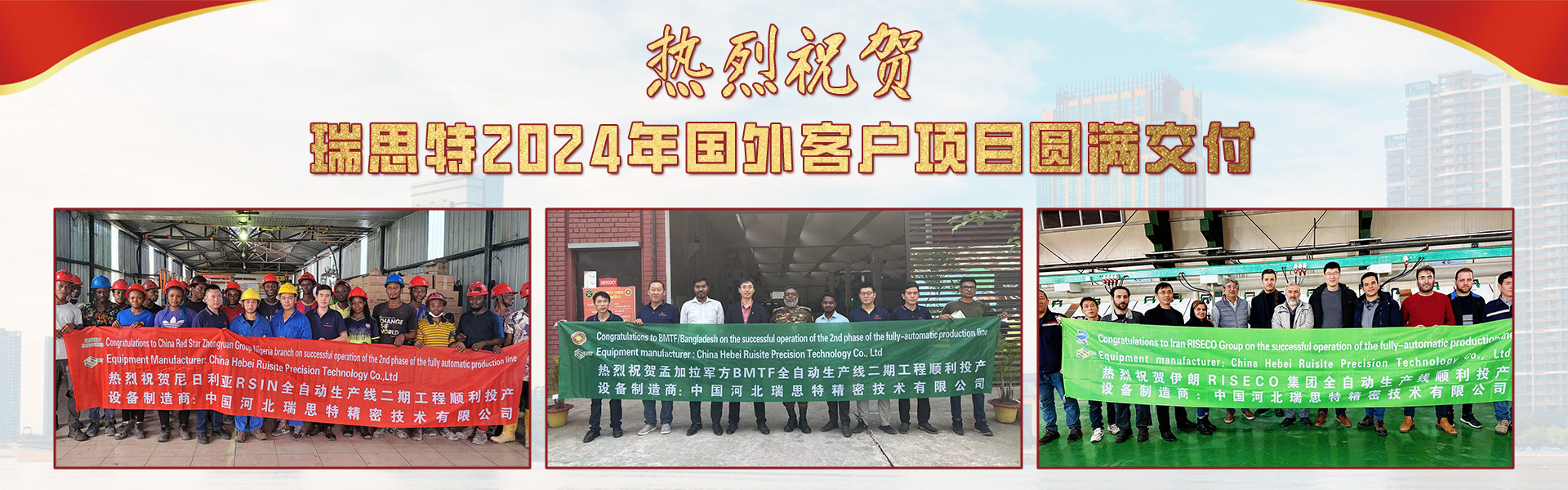

化學腐蝕:化學腐蝕是一種金屬化學損失的普遍現象和過程,包括了平時常說的金屬在各種腐蝕環境中的破壞腐蝕,同時也包括使用化學方法進行受控加工的腐蝕。從 整個過程來看,它既包括了無控腐蝕也包括了可控蝕刻,是金屬化學損失的總稱,是金屬在各種化學腐蝕介質中的一種化學損失行為。很多蝕刻機廠家,比如河北瑞思特公司都采用這種蝕刻方法。

化學蝕刻:化學蝕刻是很有針對性的,是令指受控腐蝕,是金屬通過化學方法進 行一種可以控制的加工方法D化學蝕刻根據被蝕刻后的表面效果及加X要求又可分為化 學銑切和化學紋理蝕刻。

化學銑切:化學銑切具有和機械銑切相同的意義,只是采用加工的方法不同而已。化學銑切要求經化學蝕刻后的表面,有盡可能高的表面平滑度,盡可能低的表面粗植度,以及盡可能高的蝕刻精度。

化學紋理蝕刻:化學紋理蝕刻是指經化 學蝕刻后的表面,呈現出具有一定粗糙度的表面效果,且這種粗糙度的大小可以通對工藝過程的化學指標和物理指標的控制在一定范圍內可調。這呰化學指標包括:所用腐蝕劑的種類及相互之間的濃度配比;物現指標包括:蝕刻溫度、蝕刻時間和蝕刻方法。

二、 化學蝕刻工藝的具體過程:

步驟一:清潔處理:其fl的是將待腐蝕零件毛坯表面的各種污漬清洗干凈,以保證防蝕層 能與金屬表面的粘附力均勻一致,并使蝕刻速度均勻不變。常用的清潔處理力法有:有機 溶劑清潔、堿性化學清潔、酸性化學清潔、超聲波清潔及電解清潔處理等D在使用過程中可根據零件金屬材料類型及零件表面的污染程度分別選擇。

步驟二:防蝕處理:其目的是保護那些不需要腐蝕加工的表面,使需要腐蝕加工的金屬表面完全曝餚出來,而被與金屬材料相適應的腐蝕劑所腐蝕。這一工序要求:防蝕材料要與金屬表面粘附牢固,并在整個腐蝕過程中不會發生防蝕層脫落現象。防蝕處理主要包括: 絲網印刷防蝕技術、照相化學防蝕技術、移印防蝕技術、圖形電鍍防蝕技術、激光光刻防蝕技術及刻劃防蝕層技術等。

步驟三:腐蝕加工:是將被腐蝕金屬零件按圖紙要求制作好防蝕圖文后,放人腐蝕槽中進 行腐 蝕 加 工 的 過 程 。在這一工序中主要控制 :腐蝕劑濃度 、腐蝕溫度 、蝕刻時間等 金屬腐蝕加工根據圖紙要求可分為五種基本類型,即:整體腐蝕、選擇腐蝕、多臺階腐蝕、錐度 腐蝕和化學切割下料。金屬全面腐蝕+需要進行防蝕處理,零件經清潔處理后即可進行 腐蝕加工。

步驟四:清除防蝕層:零件經腐蝕合格后,使用溶劑、堿液或其他清潔劑將零件表面的防 蝕層去掉。

English

English