許多客戶會向我們的銷售人員詢問蝕刻機的產量是多少?全天候工作能生產多少產品?我希望蝕刻得更深,這可以實現嗎?這些問題都是關注蝕刻機的效率和產量。那么,這些效率和產量究竟源于哪里呢?除了蝕刻機本身,藥水的調配也是至關重要的。機器只是工具,很多客戶在蝕刻速度較慢時卻沒有意識到是藥水出了問題。

1、我來舉個例子,腐蝕不銹鋼產品所產生的一些物質會影響蝕刻的速度和效果。因此,我們需要先找出這個問題,然后再加以解決。

特別是304不銹鋼的蝕刻,因為304不銹鋼的硬度較高,FeCl3(三氯化鐵)的濃度不僅會影響蝕刻速度,還會影響蝕刻的質量。當FeCl3的波美度低于40Bé時,蝕刻速度會很慢,難以達到所需的蝕刻深度,觸摸上去會感覺像是沒有蝕刻過。

當FeCl3的波美度在60-70之間時,隨著FeCl3質量濃度的增加,蝕刻速度也會加快。

2、我們來討論鹽酸的質量濃度。隨著溶液酸度的增加,不銹鋼的蝕刻速度也會加快。因此,在蝕刻溶液中適量加入鹽酸和磷酸可以有效提高蝕刻速度,同時防止Fe3+的水解。實驗結果表明,使用8~10mL/L的鹽酸效果。當然,這也要考慮到蝕刻機的材質。由PVC制作的蝕刻機耐高溫性差,如果鹽酸用量過多,設備內部會因受熱而開裂。而PP材質的蝕刻機則相對柔韌,耐高溫,溫度升高時粘度會增加。

3、蝕刻溫度與機器的關系密切。蝕刻溫度不僅會影響蝕刻速度,還會影響圖案表面的光澤度、平整性以及膜的穩定性。從動力學的角度來看,溫度升高時蝕刻速度會加快,但若溫度過高,會導致蝕刻面的粗糙度增加,并出現咬邊現象。因此,綜合考慮蝕刻速度、效果和圖案膜的熱穩定性,建議將蝕刻溫度控制在40至50℃之間。同時,機器的材料需具備耐高溫的特性。

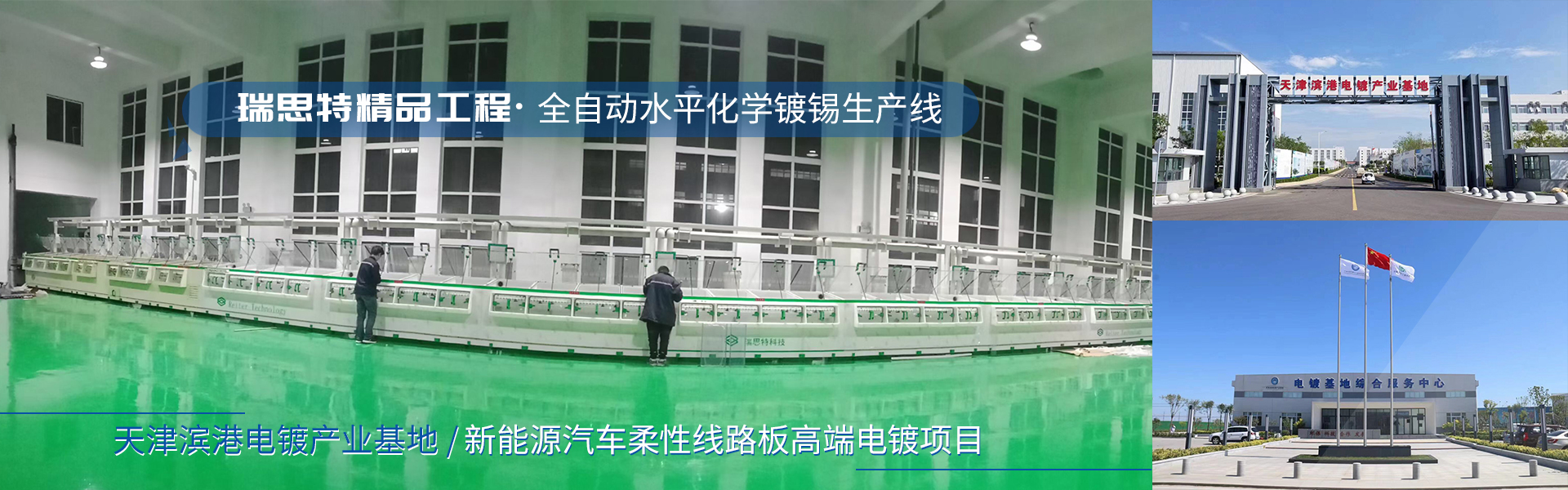

熱門關鍵詞:蝕刻機、蝕刻設備、電鍍設備、電鍍生產線、精密蝕刻設備、高端電鍍設備

English

English