1.提升板子與板子中間蝕刻速率的一致性

蝕刻機在持續的板子蝕刻中,蝕刻速率越一致,越能得到勻稱蝕刻的板子。要做到這一規定,務必確保蝕刻液在蝕刻的整個過程持續保持在的蝕刻情況。這就規定挑選非常容易再造和賠償,蝕刻速率非常容易操縱的蝕刻液。采用能給予穩定的實際操作標準和對各種各樣水溶液主要參數能自動控制系統的加工工藝和機器設備。根據操縱溶銅量,PH值,溶液的濃度,溫度,水溶液總流量的勻稱性(自動噴淋系統或噴頭及其噴頭的晃動)等來完成。

2.高全部板子表層蝕刻速率的勻稱性

板子左右雙面及其板面上每個位置的蝕刻勻稱性是由板子表層遭受蝕刻劑總流量的勻稱性決策的。蝕刻全過程中,左右板面的蝕刻速率通常不一致。一般來說,下板面的蝕刻速率高過上板面。由于上板面有水溶液的沉積,變弱了蝕刻反映的開展。能夠根據調節左右噴頭的噴啉工作壓力來處理左右板面蝕刻不均勻的狀況。蝕刻印制電路板的一個廣泛難題是在同樣時間里使所有板面都蝕刻整潔是難以保證的,板子邊沿比板子管理中心位置蝕刻的快。選用自動噴淋系統并使噴頭晃動是一個合理的對策。更進一步的改進能夠根據使板管理中心和板邊沿處的自噴工作壓力不一樣,板前沿和板后面間歇性蝕刻的方法,做到全部板面的蝕刻勻稱性。

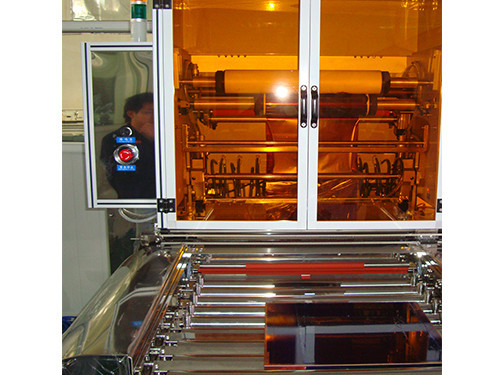

3.提升安全性解決和蝕刻薄銅箔及薄聚酰亞胺薄膜的工作能力

蝕刻機在蝕刻實木多層板里層那樣的薄聚酰亞胺薄膜時,板子非常容易倒絲機在滾軸和傳輸輪上而導致廢料。因此,蝕刻內多層板的機器設備務必確保能穩定的,靠譜地解決薄的聚酰亞胺薄膜。很多機器設備生產商在蝕刻機上額外傳動齒輪或滾軸來避免 這類狀況的產生。更強的方式是選用額外的搖擺不定的聚四氟乙烯涂包線做為薄聚酰亞胺薄膜傳輸的支撐柱。針對薄銅箔(比如1/2或1/4蠱司)的蝕刻,務必確保不被擦破或刮傷。薄銅箔禁不住像蝕刻1盎司銅箔時的機械設備上的缺點,有時候較強烈的振顫都是有很有可能刮傷銅箔。

4.降低環境污染的難題

蝕刻機中銅對水的環境污染是印刷電路板生產制造中廣泛存在的不足,氨堿蝕刻液的應用更為重了這個問題。由于銅與氨絡合作用,不易用離子交換或堿離子交換法去除。因此,選用第二次自噴實際操作的方式,用無銅的加上液來浸洗板子,大大的地降低銅的排出來量。隨后,再用氣體刀在水浸洗以前將板面上不必要的水溶液去除,進而緩解了水對銅和蝕刻的酸鹽的浸洗壓力。

熱門關鍵詞:蝕刻機、蝕刻設備、電鍍設備、電鍍生產線、精密蝕刻設備、高端電鍍設備

English

English